Při konstrukci, montáži a údržbě nábytku, budov, vozidel nebo infrastruktury obecně hrají upevňovací systémy klíčovou roli – drží součásti pohromadě a zajišťují stabilitu, funkčnost a trvanlivost po dlouhá léta. Často se však soustředíme především na výběr správného upevňovacího prvku a poněkud podceňujeme význam ochranného nátěru, který je na nich použit. Ten zase může mít významný vliv na výkon a odolnost celku vůči povětrnostním vlivům, korozi a mnoha dalším faktorům prostředí.

Funkce upevňovacích systémů

Upevňovací systémy jsou navrženy tak, aby co nejlépe plnily specifické funkce, včetně:

- spojování jednotlivých dílů: spojují dva nebo více dílů (někdy z různých materiálů) tak, aby se neoddělily,

- rozložení zatížení: upevňovací prvky rovnoměrně rozkládají zatížení, čímž snižují riziko poškození povrchu nebo konstrukce,

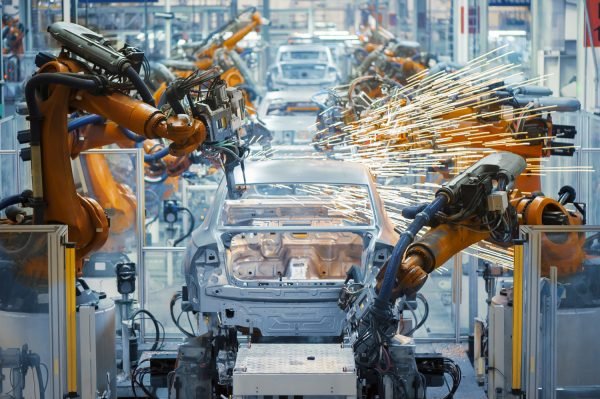

- estetika: v některých odvětvích, jako je automobilový, nábytkářský nebo stavební průmysl, musí upevňovací systémy plnit také estetickou funkci – aby neohrožovaly vizuální stránku designu nebo hotového výrobku.

Spojovací prvky jsou opakovaně vystavovány různým atmosférickým podmínkám – například vlhkosti, změnám počasí, chemikáliím nebo slanému vzduchu -, které mohou způsobit jejich rychlejší opotřebení a korozi. V takových případech je zapotřebí použít vhodnou povrchovou úpravu, která je ochrání a zachová jejich estetiku, mechanické vlastnosti a funkčnost.

Důležitost výběru správné povrchové úpravy

Pro upevňovací systémy je k dispozici několik variant nátěrů, z nichž každá splňuje specifické potřeby.

● ZINC COATING

Zinkový povlak se běžně používá k ochraně ocelových upevňovacích prvků před korozí způsobenou agresivními činiteli – a to i ve vysoce oxidačním prostředí.

Existují různé typy pozinkování a odolnost pozinkované součásti proti korozi závisí mimo jiné na způsobu nanášení povlaku, tloušťce naneseného zinku a drsnosti povlakované součásti.

● CHROMOVÝ NÁTĚR

Chromování zušlechťuje povrch součásti, takže je méně náchylná k působení korozivních činidel i v agresivním prostředí.

Oxidace chromu způsobuje tzv. pasivaci povrchu, tj. vznik oxidu chromu, který posiluje ochranu pokoveného kovu.

● NIKLOVÝ NÁTĚR

Povlakování niklem, které může být provedeno chemicky nebo elektrolyticky, mění povrchové vlastnosti obrobku, zpevňuje jej a činí odolným proti korozi.

Proces niklování je povinný, pokud má být na součásti provedeno chromování. Provádí se na ocelových nebo mosazných součástech a také na plastech – např. na ABS, které byly předtím potaženy mědí.

● ELOXOVÁNÍ POVRCHU

Jedná se o povrchovou úpravu prováděnou především na slitinách hliníku, ale také na titanu a dalších kovech, které jsou vhodné pro povrchovou oxidaci (tj. kalení).

Tato úprava vytváří ochrannou vrstvu oxidu, která dodává materiálu vysokou odolnost proti korozi a agresivním vnějším vlivům. Existuje také mnoho typů eloxování pro vytvoření esteticky zbarvených povrchů.

Odporność na korozję różni się w zależności od wybranego sposobu anodowania i zależy bezpośrednio od grubości generowanego tlenku oraz chropowatości powlekanego elementu.

● ELEKTROLYTICKÉ LEŠTĚNÍ A PASIVACE

Účelem elektrolytického leštění povrchu je snížit drsnost obrobku, aby molekuly vody nebo agresivní látky nemohly proniknout do porézních nerovností materiálu. V praxi tento elektrochemický proces odstraňuje, a tím eliminuje nerovnosti povrchu. Díky následné pasivaci získává obrobek z nerezové oceli vysokou odolnost proti povrchové a důlkové korozi.

● LEŠTĚNÍ – NERINOX

Leštění, které se v případě nerezové oceli nazývá NERINOX, dodává obrobku větší odolnost proti povrchové korozi a jednotnou a intenzivní černou barvu, která může být lesklá nebo matná v závislosti na povrchové úpravě.

Tato povrchová úprava se hojně používá jak z estetických důvodů, tak k ochraně obrobku před odrazem světla (především ve vojenských aplikacích).

● FOSFATIZACE

Jedná se o chemickou úpravu, při níž se na povrchu obrobku z uhlíkové oceli vytvářejí krystaly fosfátů. Ty zlepšují antikorozní vlastnosti oceli a snižují součinitel tření, což usnadňuje klouzání mezi dvěma přípravky. Fosfátování může být zinkové nebo manganové.

Výběr správného povlaku je pro trvanlivost a výkonnost projektu zásadní. Použití nesprávného typu povlaku nebo nepoužití žádného povlaku může vést k řadě problémů, jako např:

● korozi, která může oslabit upevnění a následně snížit jeho trvanlivost a bezpečnost,

● předčasné nebo náhlé prasknutí, které může způsobit další poškození a představovat riziko,rożenie,

● zhoršení estetického vzhledu, které může mít negativní dopad na vizuální stránku výrobku,

● dodatečné náklady – poškozené nebo zkorodované upevňovací prvky může být nutné vyměnit, což může vést k neočekávaným výdajům.

Výběr správného povlaku pro upevňovací prvky je klíčovým aspektem při vývoji i tvorbě jakéhokoli projektu. Dobře zvolený nátěr může zlepšit odolnost proti korozi, trvanlivost a estetickou stránku hotového výrobku, proto je velmi důležité před rozhodnutím pečlivě zvážit možné povětrnostní podmínky a veškeré požadavky projektu.

Pokud máte jakékoli pochybnosti o tom, jaký nátěr je pro vaše potřeby nejvhodnější, neváhejte se na nás obrátit – naši specialisté vám poskytnou odborné poradenství.